In de voedingsmiddelenindustrie past men zonering van productieruimtes toe. Op deze manier wil men besmetting van producten met voedselvreemde materialen en micro-organismen voorkomen. Ook kan de kwaliteit of de houdbaarheid van het product een reden zijn van beter beheerste processen en omgevingen. Bij voedingsmiddelen blijft echter altijd de voedselveiligheid de basisvoorwaarde. De algemene aanpak is vergelijkbaar met die in cleanrooms in de farmaceutische en hightech industrie. Ik zie zelfs overeenkomsten met luchtkwaliteitsbeheersing in operatiekamers.

Strenge eisen in voedingsmiddelenindustrie

Eerder schreef ik al een blog over strengere luchtkwaliteitseisen in de voedingsindustrie. Dat de houding van deze sector met betrekking tot luchtkwaliteit verandert, heb ik gemerkt toen ik onlangs op bezoek was bij een fabrikant van o.a. koffie- en chocoladespecialiteiten in poeder- en korrelvorm. Mijn ervaring als specialist meetinstrumenten voor operatiekamers en cleanrooms kwam hier goed van pas. Er zijn veel overeenkomsten, maar ook enkele verschillen.

High, Medium en Low Care

In een cleanroom wordt de hoeveelheid vervuiling aangegeven door het aantal deeltjes van een specifieke omvang per kubieke meter. In de levensmiddelenindustrie kent men een ander systeem. Hier benoemt men High, Medium en Low Care gebieden en wordt het risiconiveau van de activiteiten (handelingen) in kaart gebracht (Low, High risk). High Care-ruimten hebben een classificatie die overeenkomt met ISO klasse 7/8 en Medium Care is vergelijkbaar met ISO klasse 8. Low Care heeft geen classificatie.

Verontreiniging

High-Care is uiteraard van toepassing op productieruimten waar de hoogste eisen gelden. De term High Risk is gekoppeld aan werkzaamheden waarbij verontreiniging van het onbeschermde (onverpakte) product of open procesapparatuur kan plaatsvinden door blootstelling aan de omgevingslucht (bijvoorbeeld tijdens inspectie of bemonstering).

Micro-organismen

Ruimten in een voedingsmiddelenbedrijf waar een beperkte besmetting van micro-organismen is toegestaan, vallen onder Medium Care. Low-Care wordt meestal gebruikt voor ruimten waar grondstoffen en verpakte producten zijn opgeslagen en waar dus geen eindproducten worden bewerkt. Low Risk betreft handelingen met producten waarin microbiologische groei onmogelijk is of die nog een hittebehandeling ondergaan, waardoor eventuele micro-organismen worden gedood.

Stofklasse

De mogelijkheid om een bepaalde stofklasse te realiseren is afhankelijk van de stofbelasting (stofproductie) in de ruimte, de bouwkundige eigenschappen en de beschikbare luchtbehandelingsinstallaties. In ruimtes waar poedervormige ingrediënten worden verwerkt, zoals bij het bedrijf waar ik op bezoek was, is de stofbelasting vaak hoog. Er kan kruisbesmetting optreden doordat het poeder van de voorgaande partij nog door de ruimte zweeft tijdens de bereiding van de volgende partij. Met name in geval van allergenen kan dit in de levensmiddelenindustrie problemen opleveren. En denk eens aan kritische producten zoals melkpoeder voor babyvoeding.

Temperatuur en relatieve vochtigheid

Voor veel levensmiddelen zal de ruimte gekoeld moeten zijn en moet worden vastgesteld welke temperatuur exact nodig is om voorkomen dat micro-organismen op het product terecht komen. In verband met ARBO-richtlijnen zal vaak voor 10°C met een relatieve vochtigheid van 55 tot 60% worden gekozen, of 12°C met een relatieve vochtigheid van 70 tot 80 %. Bij deze temperaturen is groei van micro-organismen tot een acceptabel minimum beperkt.

Overdruk creëren

Behalve temperatuur en relatieve vochtigheid moet er ook een overdruk aanwezig zijn in een High-Care ruimte. Hetzelfde principe als in een operatiekamer of cleanroom. Door de positieve luchtstroming zal de lucht van de schoonste naar de minder schone ruimtes stromen en niet andersom. Bij een toegang met sluizen moet een minimale overdruk van ongeveer 10 Pa aanwezig zijn. Hoe hoger de luchtdichtheid in een ruimte is, des te hoger de overdruk. Dit is overigens ook afhankelijk van de inhoud van de ruimte. In grote productiehallen is een overdruk van 10 Pa vaak het maximaal haalbare, maar ik ben ook bij klanten geweest die zelf 60 tot 75 Pa halen. Iets wat ik in sommige operatie- of patiëntkamers lang niet gehaald zie worden.

Lucht verversen

Voor een optimale luchtkwaliteit zal de lucht ook voldoende ververst moeten worden. Het luchtbehandelingssysteem geeft een zelfreinigend effect aan de ruimte. Onder normale omstandigheden wordt 85% van de lucht gerecirculeerd. De lucht dient goed verdeeld te worden ingebracht en goed verdeeld te worden afgevoerd om dode zones te voorkomen. Zo wordt de kans op condensvorming en schimmel zo klein mogelijk gehouden. De lucht wordt ook nog gefilterd.

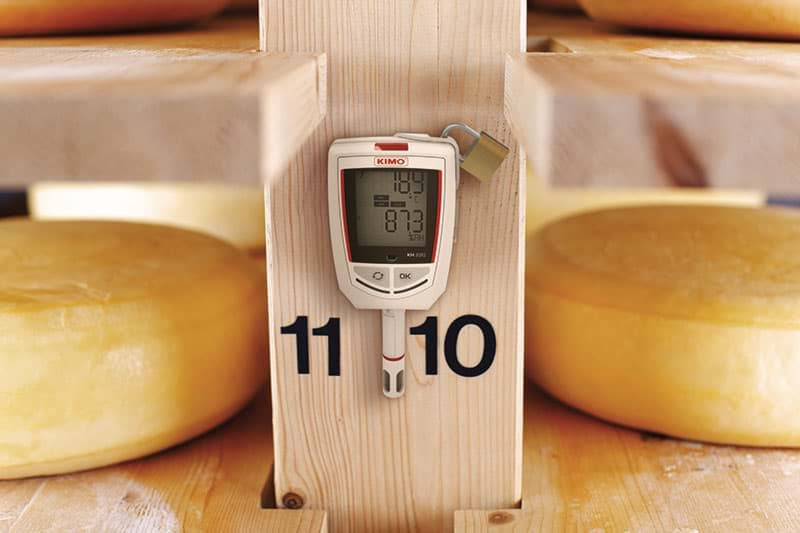

Monitoring en alarmering

Net als in de OK’s en cleanroom zijn een continue monitoring van de meetwaarden drukverschil, temperatuur en relatieve vochtigheid steeds crucialer. Waren alle klimaatcondities binnen de grenswaarden tijdens productie? Krijgen de operators wel een melding als het drukverschil wegvalt bij een openstaande laaddeur? Binnen Hitma Instrumentatie hebben wij hier diverse meetoplossingen voor. Denk hierbij bijvoorbeeld AkiVision van Kimo. Bekijk mijn Productvideo voor meer informatie.

Volg de ontwikkelingen

Al deze zaken zijn bepalend zijn voor de classificatie van een productie- of opslagruimte in de voedingsindustrie. Ben je werkzaam in de voeding- en drankenindustrie en geïnteresseerd in beheersing van de luchtkwaliteit? Ik volg de ontwikkelingen voor je op de voet en zal je regelmatig een update geven via mijn blogs.